简说下高温合金的焊接工艺要点

高温合金的焊接工艺要点如下:

高温合金的焊接工艺要点如下:

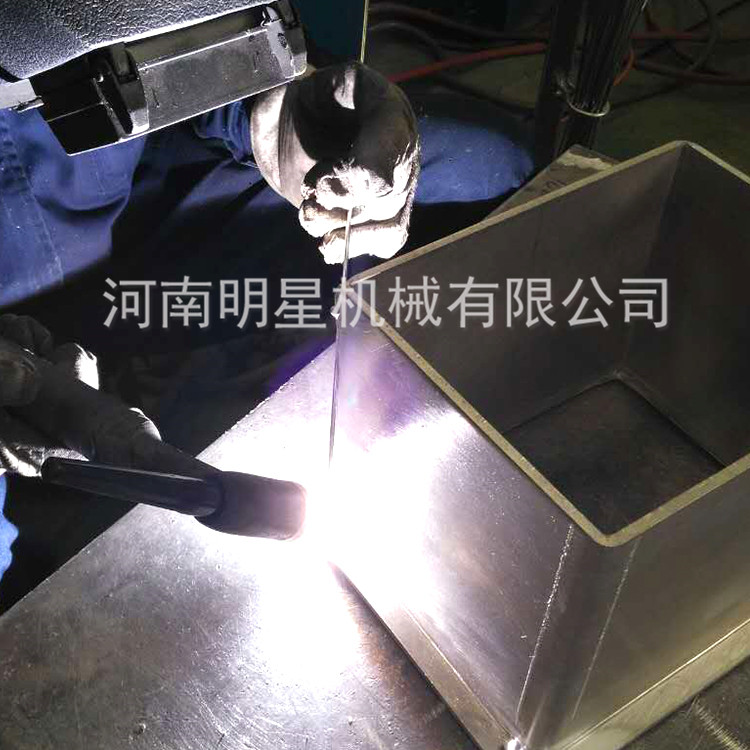

1、焊接方法 高温合金可以采用各种焊接方法焊接,例如钨**惰性气体保护焊、熔化**惰性气体保护焊、等离子弧焊、真空电子束焊、焊条电弧焊、埋弧焊、扩散焊以及各种电阻焊方法。钨**惰性气体保护焊与其它方法比较,有许多优点,是目前我国应用**多的焊接方法,它特别适于焊接各种变形高温合金比较薄的构件。焊条电弧焊和熔化**惰性气体保护焊多用于较厚的固溶强化合金焊接,但较少用于焊接沉淀强化合金。埋弧焊由于易烧损强化元素、增硅等原因,已较少用于高温合金焊接。

铸造合金采用一般的熔焊方法困难很大,可采用真空钎焊、扩散焊、真空电子束焊等焊接。

2、焊接材料

(1)保护气体 常用的是氩气,也可用氦气或氩、氮混合气体。由于高温合金中许多组元**易氧化,因此要求气体的纯度要高。用氩气作保护气体,要求其纯度(体积分数)不低于99.95%。

(2)焊丝 焊丝既要保证焊缝有高的抗裂性,又要求保证焊缝有满意的使用性能。对于固溶强化合金,一般采用与母材同质的焊丝。对于固溶状态的沉淀强化合金,也可用同质的焊丝,但若合金中Al、Ti含量较高,接头拘束应力较大时,为避免裂纹,有时宜用镍基固溶合金焊丝。例如,航空发动机用的GH2302铁镍合金中铝和钛的总的质量分数5.45%~6.8%,选用高含Mo量的镍基合金焊丝HSG-1后,顺利地解决了热裂纹问题。

3、焊前热处理 高温合金的焊前状态对其焊接裂纹敏感性有较大影响。焊前经固溶处理的裂纹敏感性小,经冷轧、平整或时效处理(沉淀强化合金)的裂纹敏感性明显增大。故各类高温合金一般均要求在固溶状态(或退火状态)下焊接,特别是经深度冷作和冷冲压成形的焊件更应如此。

4、焊前预热和焊后热处理 镍基合金焊前不需要预热,一般要求作焊后热处理或机械处理,特别是沉淀强化合金。机械处理包括拉伸延长、滚平和锤击等,目的是使残余应力在单方向上再分布。焊后热处理的目的是消除残余应力,或使焊件达到预定的性能要求。当壁薄时,固溶强化合金的焊件可在焊态下使用;当壁厚时,焊后根据合金的种类及其状态,应在427~871℃的范围内及时进行消除应力热处理。沉淀强化合金的焊件在焊后及时进行固溶加时效热处理。

铁镍基合金,有的沉淀强化合金需要预热和后热。

5、对焊接工艺的其它特殊要求

1)焊前必须严格清理焊件表面、坡口和焊丝,去除油污和氧化膜。油污可采用溶剂法

或蒸汽法消除,氧化物可采用机械法(如机械加工、砂纸打磨等)和化学法(如减酸洗、电解抛光等)清除。为避免再受污染,搬运时要戴白手套。

2)除了焊缝正面要有良好的保护外,背面也必须加以保护,例如通以一定流量的氩气等。

3)焊接前,要用夹具装配和固定焊件。

4)在焊接工艺参数上,要采用较小的焊接热输入,采用能量集中的焊接方法,并采用分段焊、多层多道焊等,尽量减少焊接接头过热的程度。

5)由于高温合金液体流动性较差、熔深相对较浅,坡口角度设计得要比钢接头大一些、钝边小一些。图84是高温合金与钢接头坡口的比较